Итак, я начинаю серию рассказов о том как я ездил в блог/пресс тур Nokian Tyres который состоял из экскурсии по заводу во Всеволожске и гоночного дня на испытательном полигоне в финском заполярном Ivalo…

На самом деле экскурсия по заводу мне понравилась даже больше чем гонять на полноприводной Audi RS4 по ледовому кольцу и даже больше чем гонять на пикапах обутые в новую #hakkapeliitta #LT3.

Просто мне всегда очень интересно смотреть на «внутреннюю кухню», будь то небольшое производство, автосервис, интернет-магазин или огромный современный завод. Круто видеть как постепенно шаг за шагом из отдельных элементов получается что-то. Поэтому я наверное даже разделю публикации и сделаю несколько постов, чтобы не мешать всё в одно.

Завод во Всеволожске работает по полному циклу, то есть на вход поступает базовое сырьё, а на выходе уже готовая продукция. Цифры которые впечатлили — сейчас на Финском заводе производится 3 млн. шин в год, а под Питером 17 млн. шин в год!

Наша большая команда переодета в яркие жилеты, очки и специальную обувь, а также подробно проинструктирована о том, куда не надо совать руки, с какой стороны не надо прыгать под складской робот и прочие: » — у вас несчастные случаи на стройке были? — Нет, пока ещё ни одного не было… — Будут»

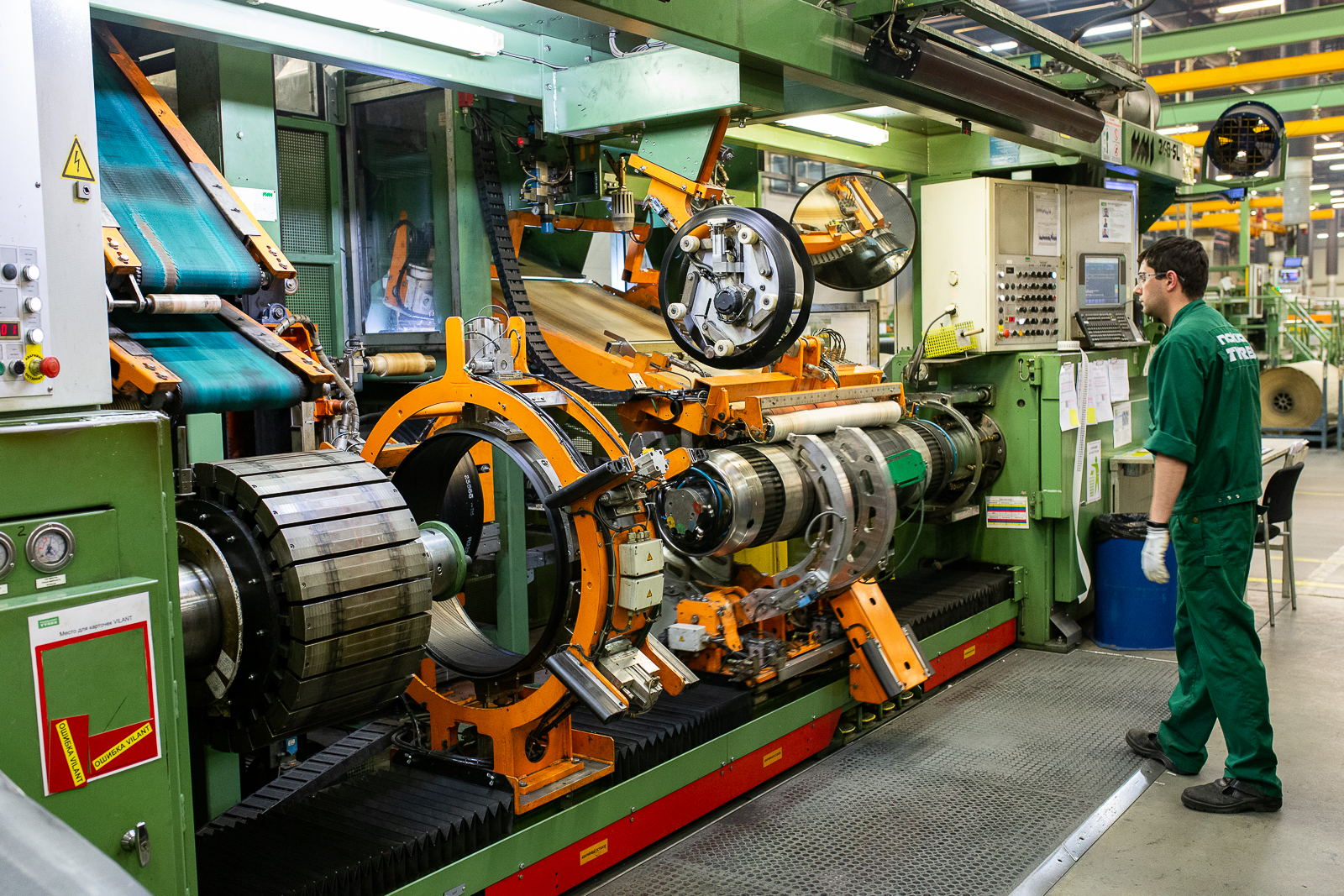

Завод работает в четыре смены круглосуточно. На заводе работает не так много людей — многие процессы автоматизированы. Мы начинаем осматривать производство с самого начала — тут на конвеерную ленту подаётся сырье, которое в последствии превратится в ленты пригодные для протектора и боковин шин

Вот так выглядит подача различных материалов в машину которая занимается подготовкой смеси из которой потом получаются ленты для производства шин

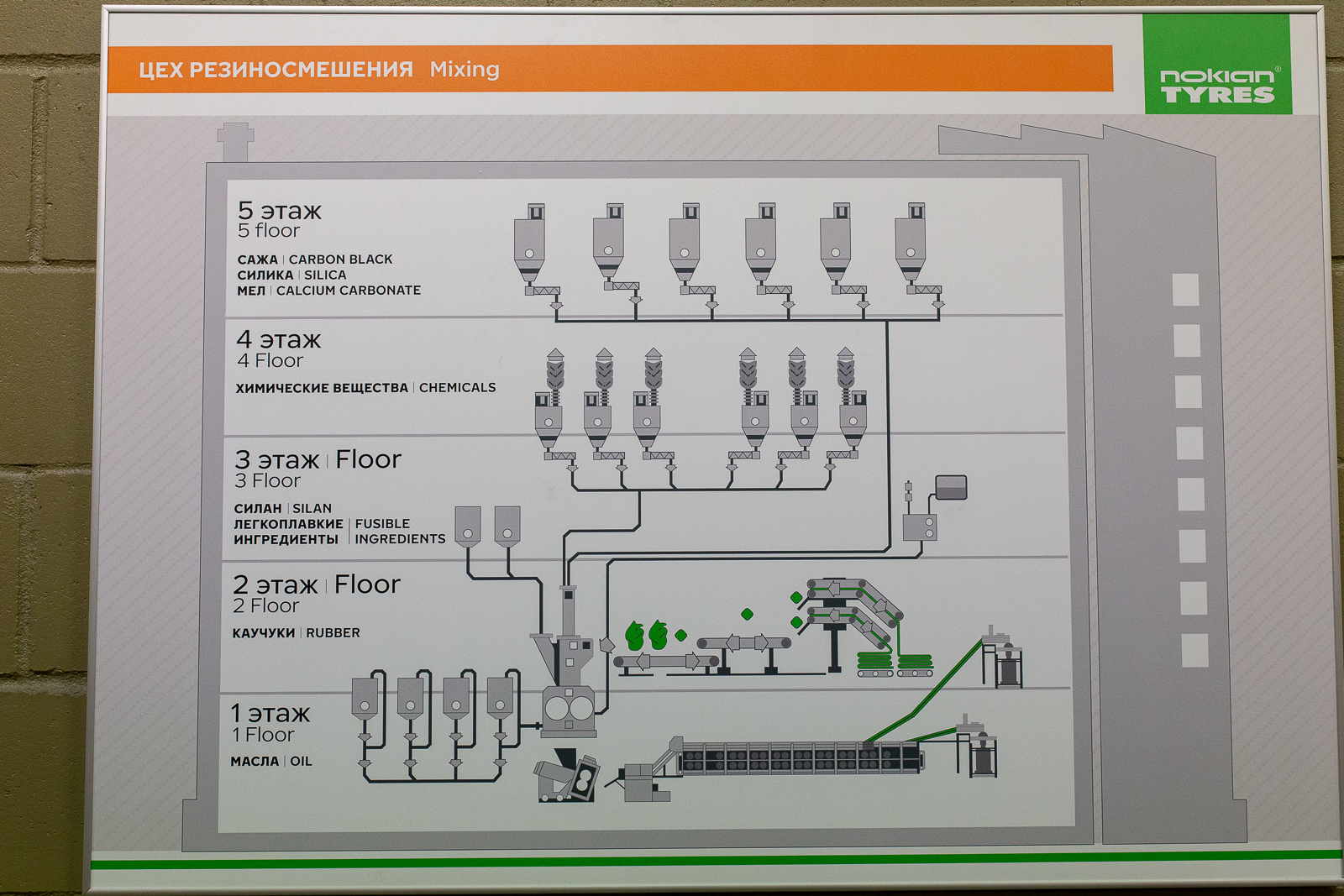

Вот так выглядит схема работы завода если «разрезать» завод в боковой проекции

У каждой шины свой состав и свой набор исходных материалов: сажа, природный каучук и другие…

Готовый материал промаркированный хранится на складе где ожидает своего часа. Производство распараллеливает процессы для оптимизации процессов, поэтому конкретно эти поддоны под конкретные шины не обязательно сразу идут в дальнейшее производство, а вполне могут и подождать.

Транспортировкой, поиском и хранением заведует робот, который точно знает что и где лежит. Когда настанет время производства какой-то конкретной шины, то он без труда найдёт нужные поддоны и доставит их в соответствующий цех.

Но прежде чем эта лента будет отгружена роботом на склад он должен получить «добро» от лаборатории в которой тестируют каждую произведённую партию

Тут на специальной машине нарезают тестовые элементы и дальше подвергают их различным испытаниям

В частности, вот эта машина тестирует их на разрыв

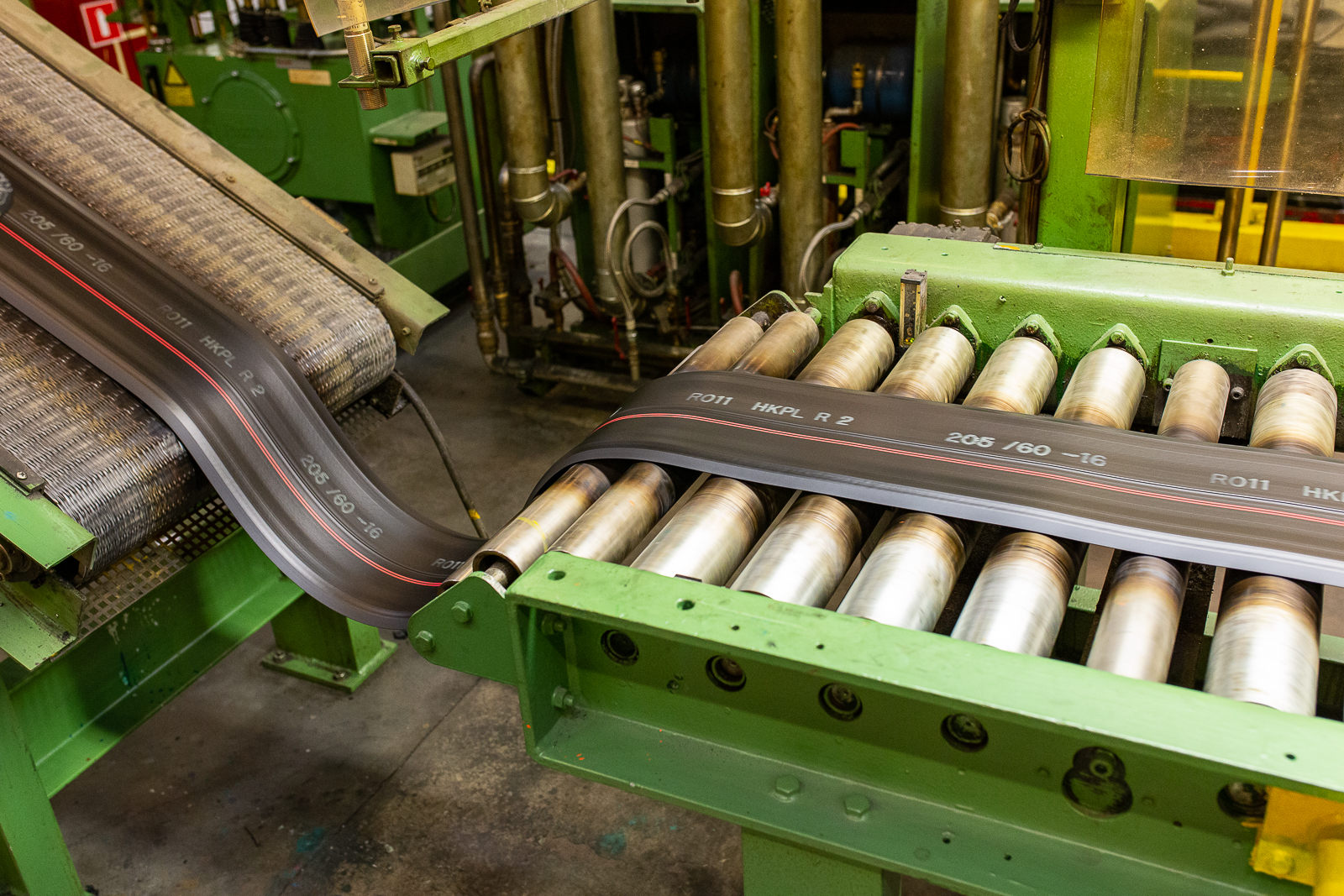

Здесь лента уже начинает следующий этап пути превращения в элементы шин

Работа идёт одновременно на нескольких линиях. В день на заводе производится и отгружается 50 тысяч шин!

Производственный цикл настроен довольно гибко и завод имеет возможность производить те шины, на которые в данный момент есть запрос от поставщиков. Фактически каждая выходящая с территории шина уже имеет своего «владельца» в виде одного из дилеров сети.

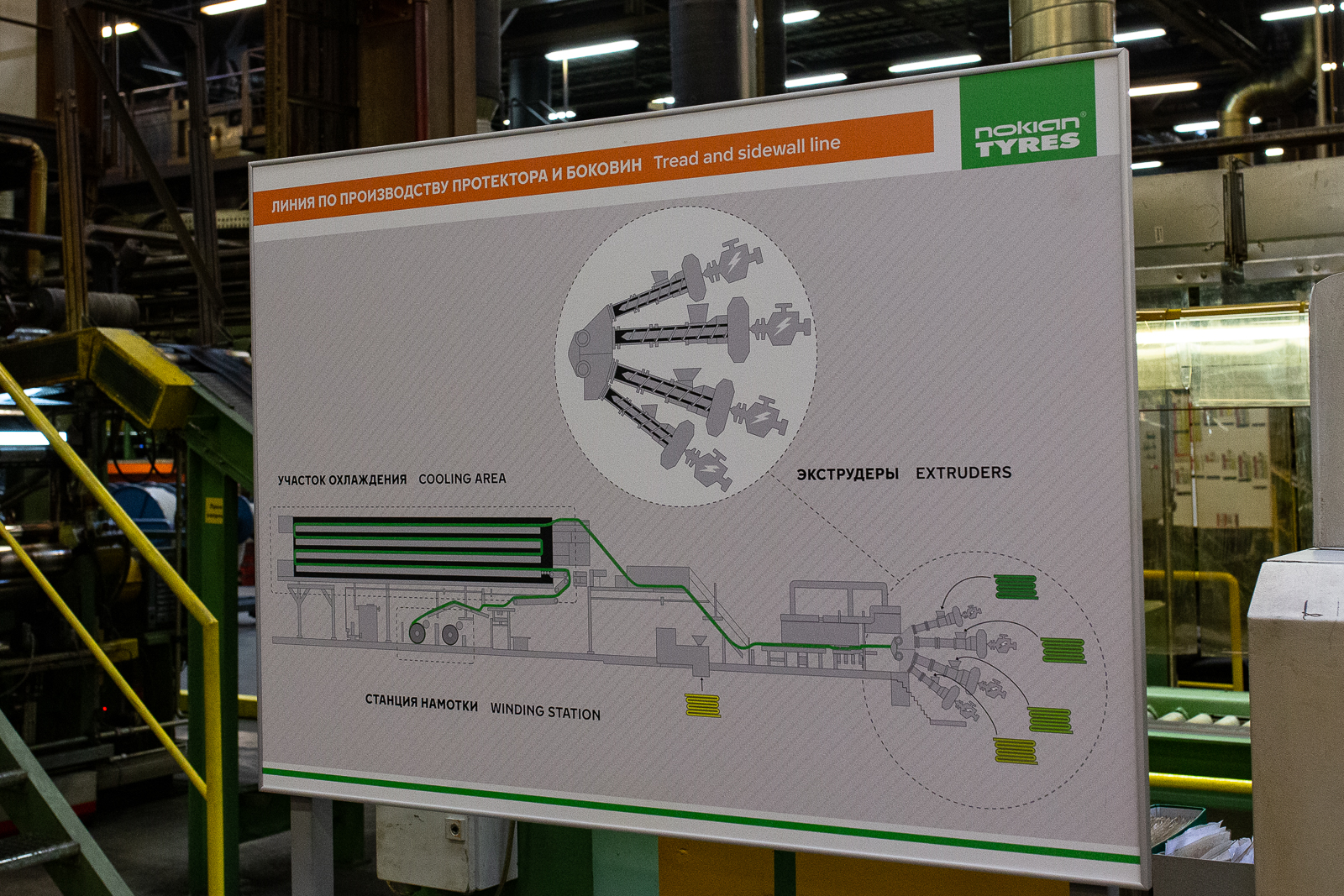

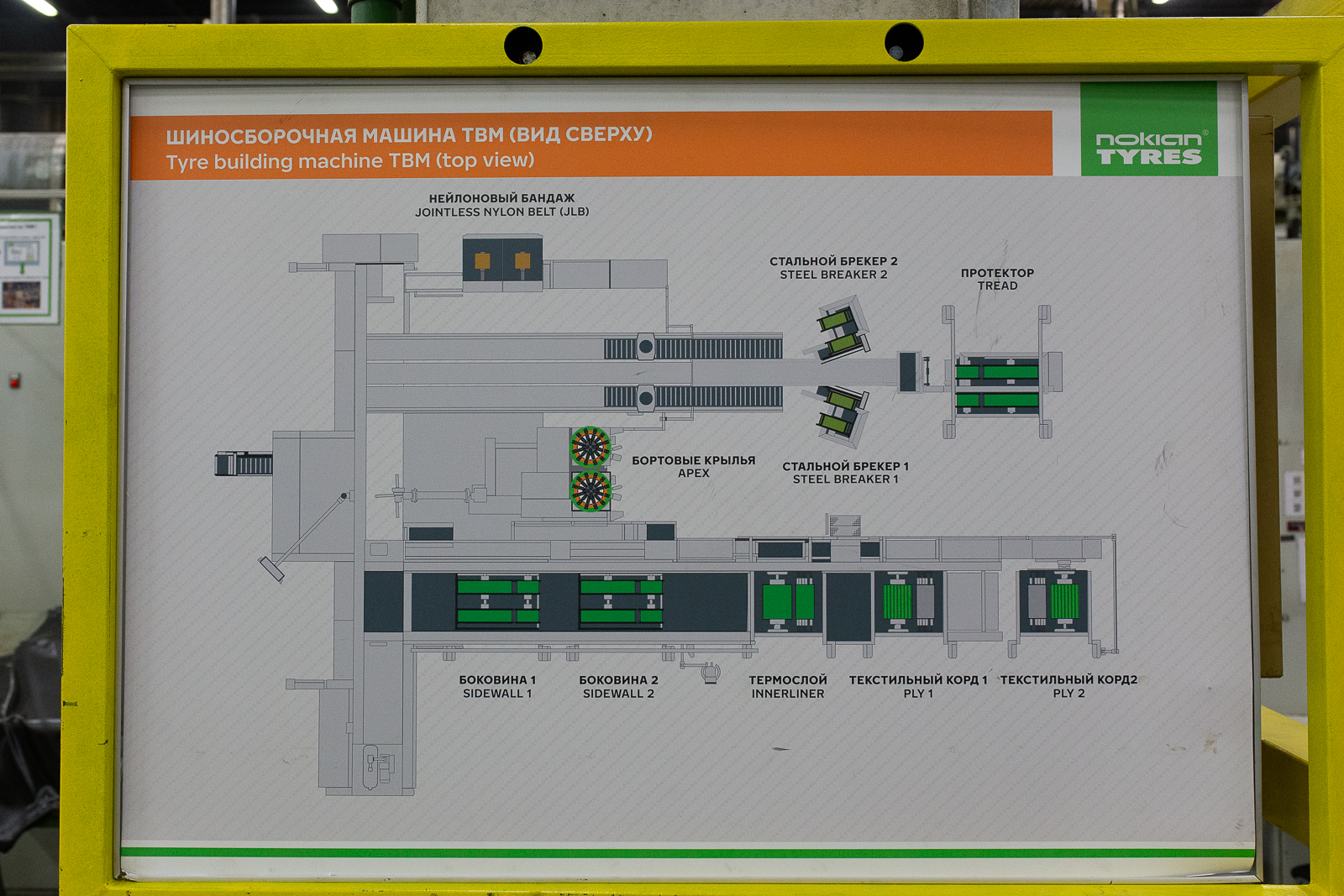

Схема работы данного участка отображена на следующей схеме

Там где вы видите барабаны станции намотки уже выходит готовая протекторная лента, каждая из которых уже помечена наименованием будущей шины, её размерностью и цветным маркером для облегчения заводской логистики.

Вот так выглядит срез такой ленты. Тут можно рассмотреть её неоднородность и разноцветность — это и есть разные материалы, которые скомпонованные подобным образом и определяют в итоге эксплуатационные характеристики шины.

Эта лента пока не имеет никакого протектора, но её состав уже соответствует одной из 30 рецептур предназначенных для производства той или иной шины.

Именно поэтому маркировка очень важный элемент этого процесса.

Готовые барабаны с лентой помещаются на хранение

Протекторная лента это лишь один из элементов шины, ещё для производства готовой покрышки потребуется бортовые крылья, стальной брекер, текстильный корд и т.д. Для всего это есть отдельные линии и отдельные производственные машины. Напомню, что завод во Всеволожске производит все элементы для полного цикла производства шины. Извне поступает только сырьё и собственно технологическая карта разработанная научным отделом расположенным в Финляндии.

Все элементы в процессе готовности складируются в ожидании последующей «сборки»

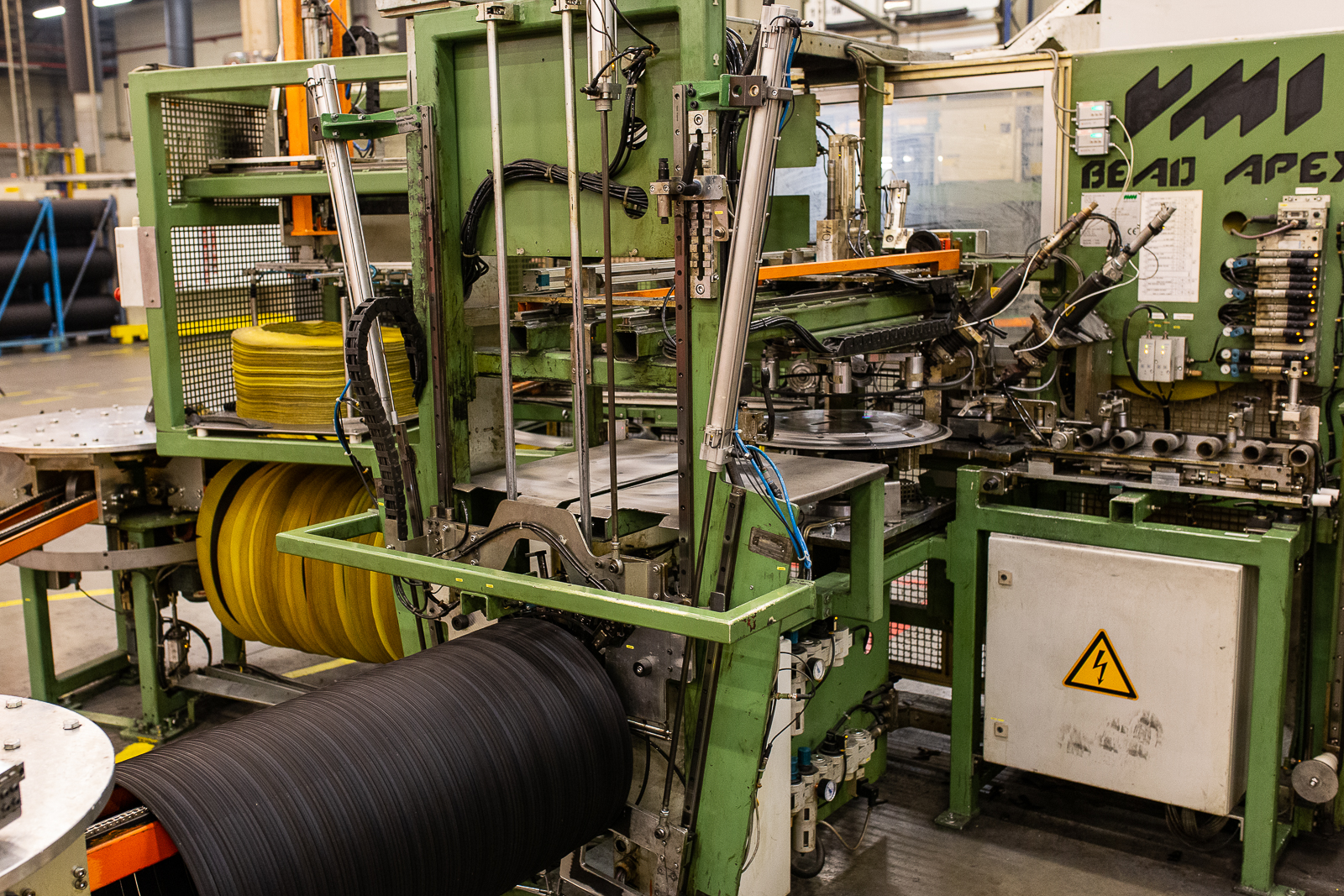

Тут происходит соединение бортовых колец со специальным образом навитым наполнительным шнуром

Который в свою очередь готовится на вот этой машине

На заводе достаточно шумно и мы слушаем экскурсионный рассказ через индивидуальные наушники. Не смотря на мои предположения, завод не является вредным или грязным производством. Говорят, что молоко сотрудникам не положено 🙂

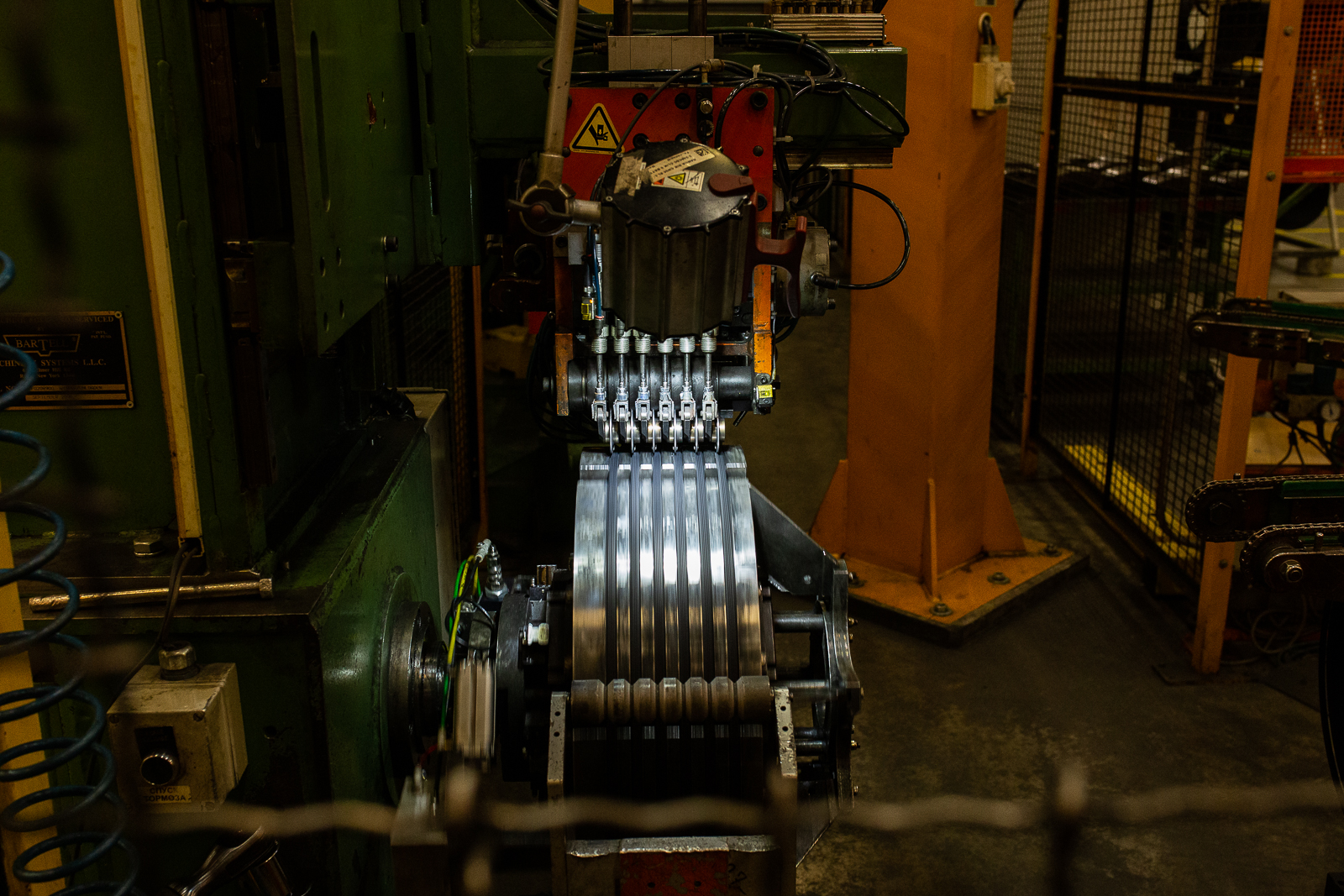

Процесс подготовки ленты к нанесению на неё плетёного металлокорда. Стальная проволока прежде чем превратиться в корд обязательно покрывается герметизирующим слоем резины, для того чтобы защищить её от воздействия влаги и таким образом продлить срок её службы.

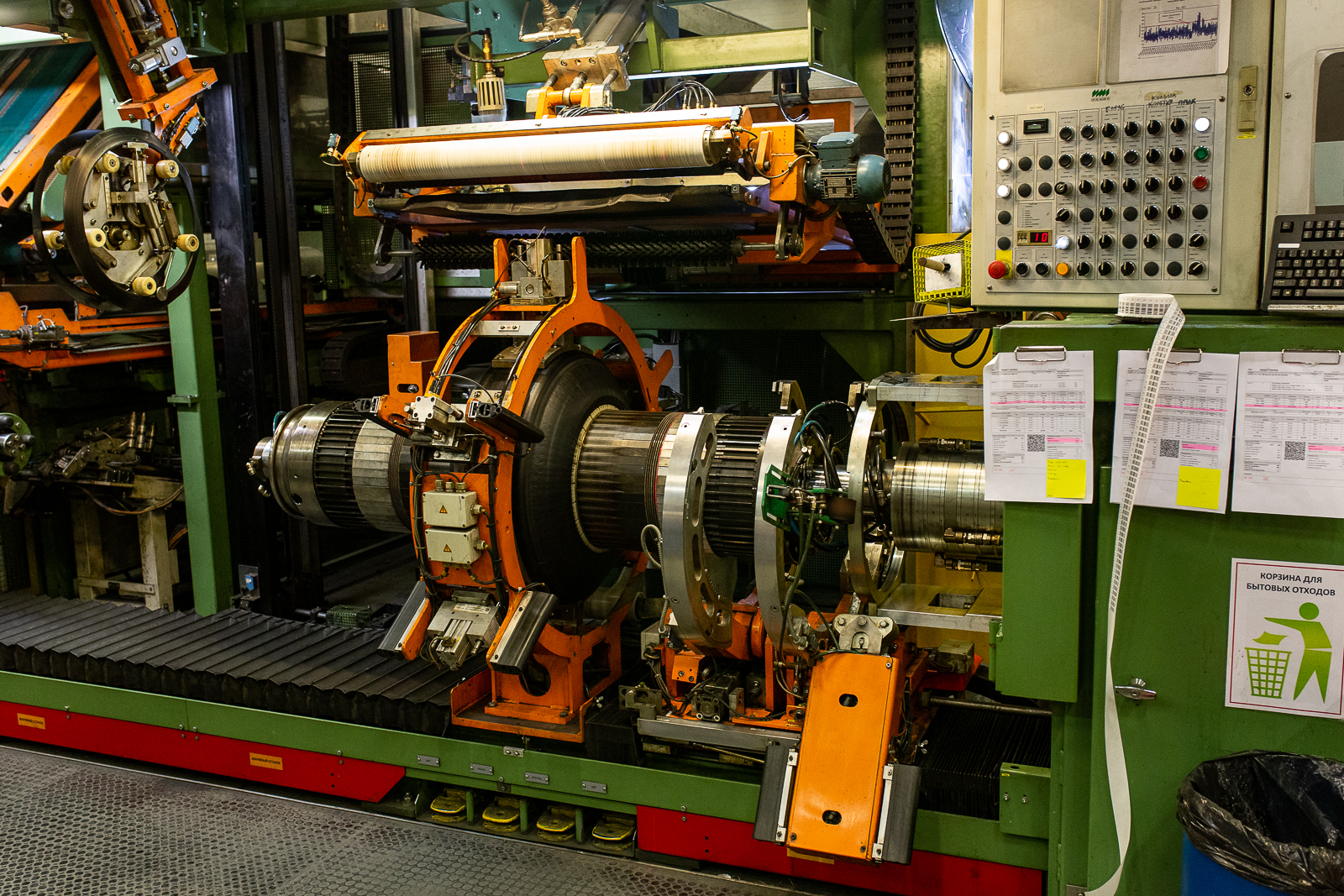

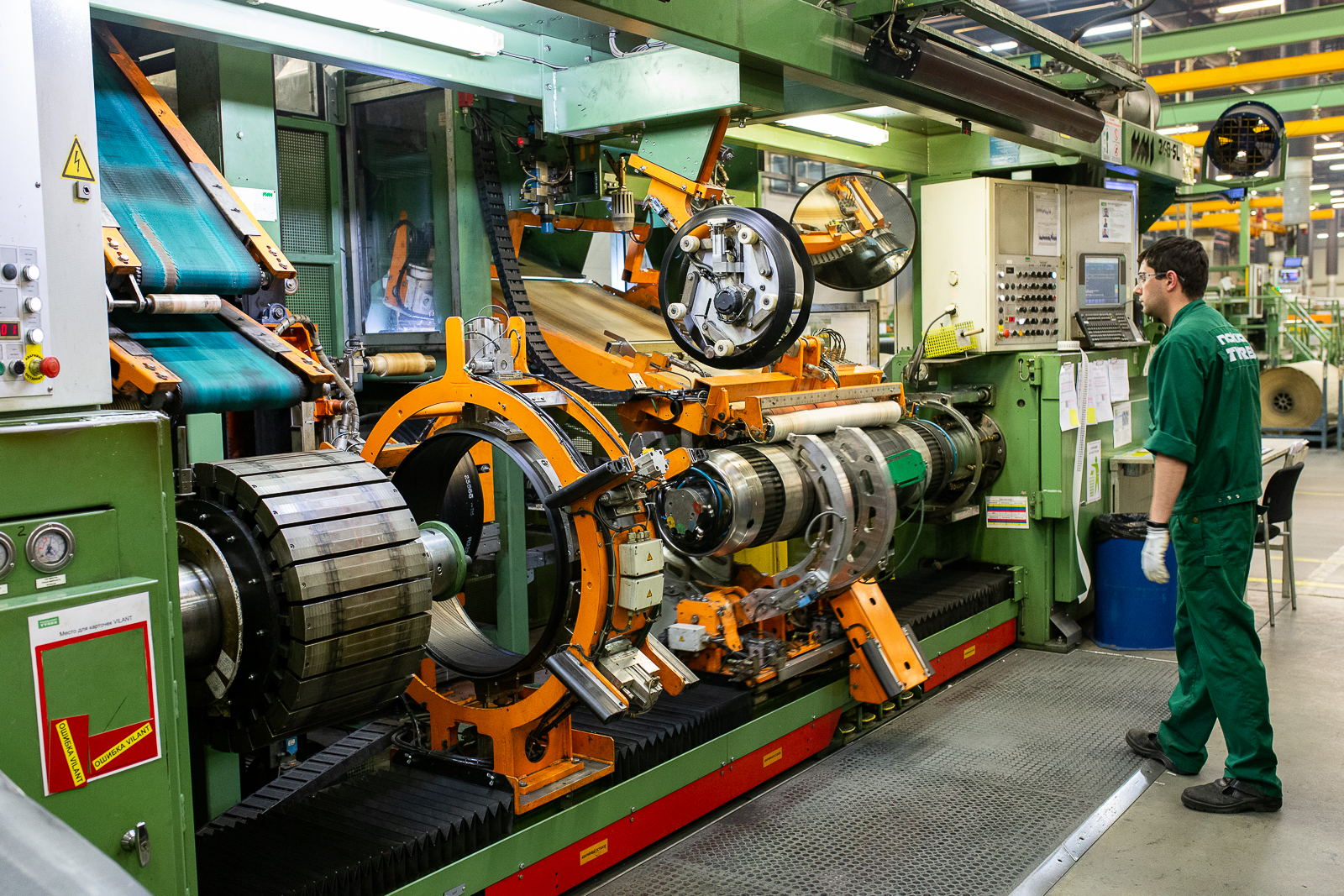

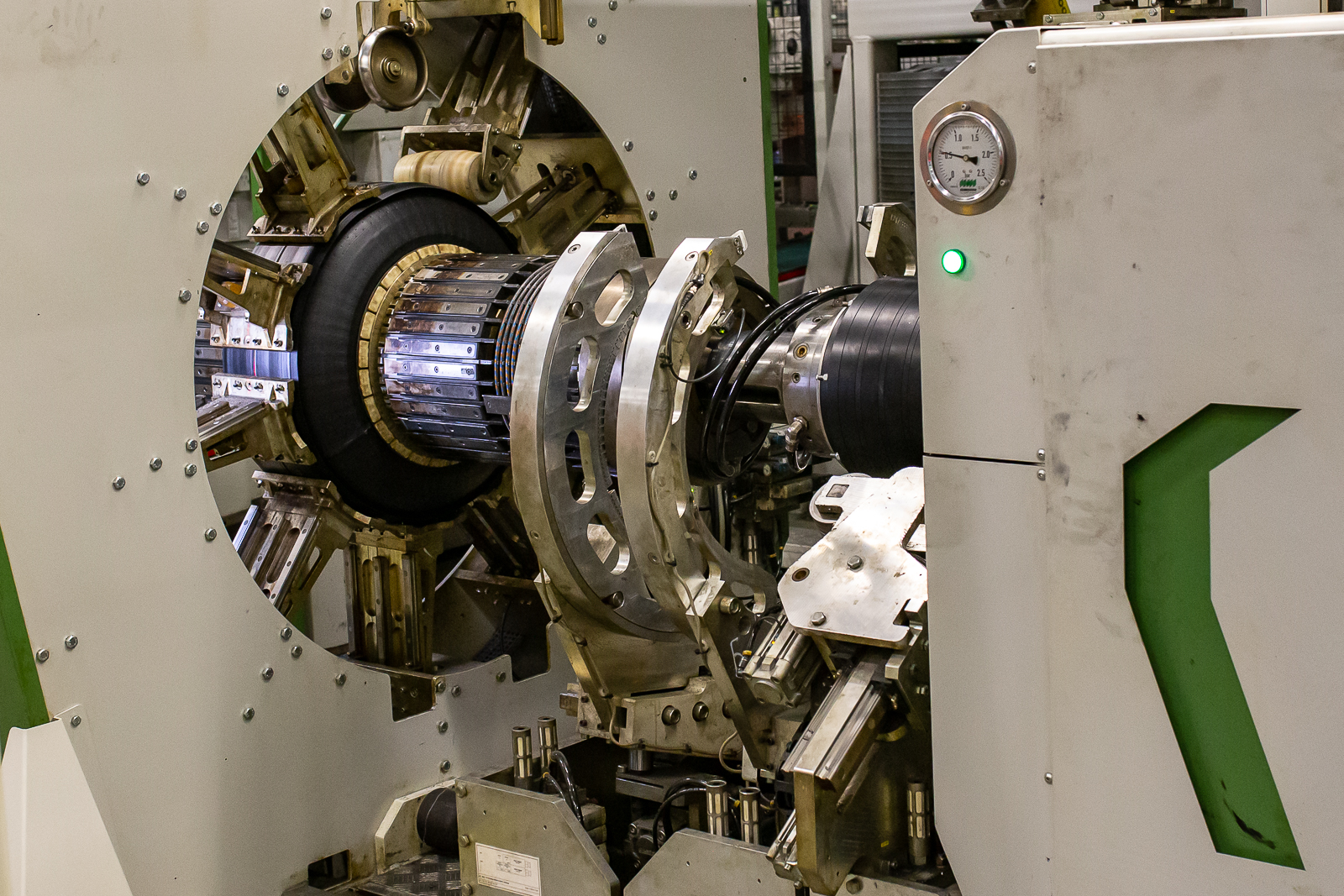

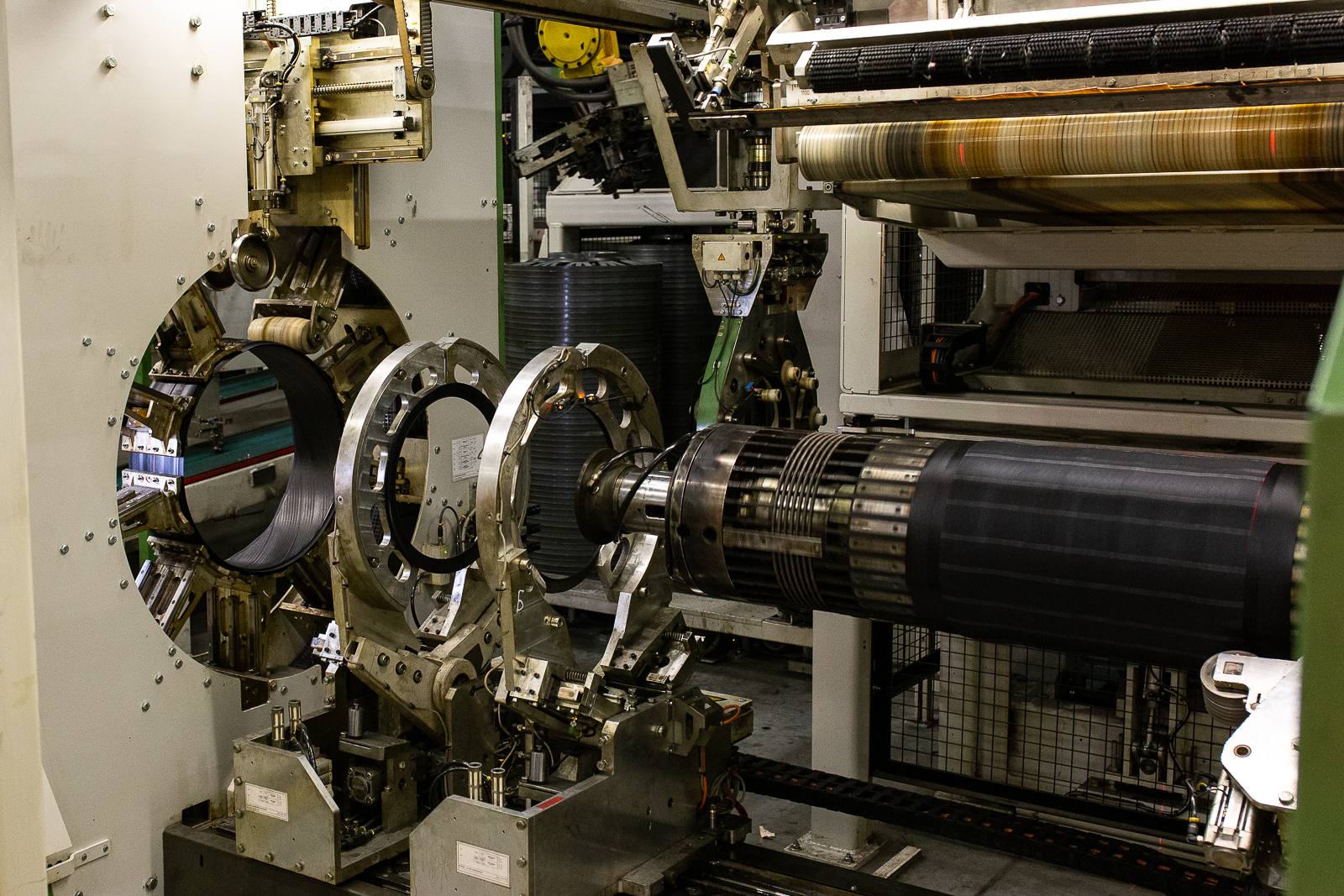

И вот мы вплотную подошли к главному процессу — сборке шины

Сборка осуществляется на нескольких линиях и на них расположены сборочные машины разных поколений. Та, что самая современная вообще не требует вмешательства в процесс человека, а более старые подразумевают наличие «сборщика шины».

Во время этого процесса соединяются в единое целое все элементы, которые мы видели ранее.

Протекторная лента, нейлоновый бандаж, гермослой, стальной корд, текстильный корд, бортовые крылья и боковины соединяются в единое целое образуя вывернутую так называемую «зеленую шину»

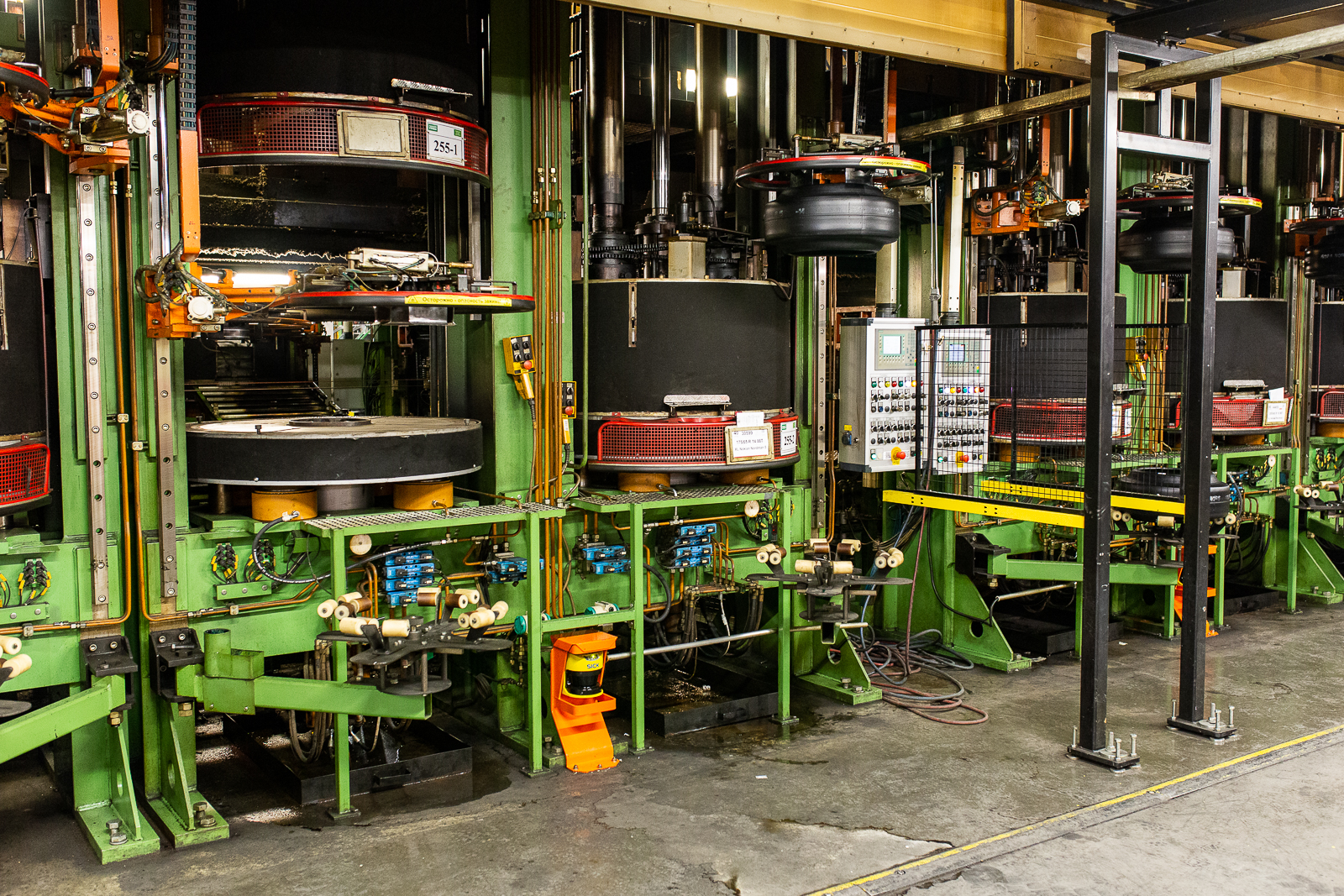

Которая в последствии поступит на «выпекание» в результате которого она приобретёт сам протектор и все что выдавлено/отпечатано на боковой части шины

Вот схема этого сборочного участка

Далее шины ожидают своей очереди на «выпекание» и вулканизацию

В зависимости от модели процесс «запекания» занимает от 8 до 12 минут

Соответственно всё это происходит параллельно на нескольких линиях

Каждая из этих линий производит свою модель, которые в последующем поступают на линию ручного и автоматического контроля

Вот так выглядят уже готовые шины направляющиеся на визуальный, тактильный, весовой и прочий контроль

Каждая шина проверяется визуально и руками, после чего контролёр ставит на неё свою отметку и отправляет дальше на автоматическую линию контроля. Особой гордостью на заводе называют мизерный процент брака способный прорваться через все эти контролирующие этапы.

А те шины, что в итоге отбраковываются уходят в переработку и из них будут сделаны лебеди для палисандников лежачие полицейские и разное прочее…

Из интересных фактов:

- часть производимых шин и типоразмеров на заводе во Всеволожске вообще не продаётся в нашей стране, а поставляется только на экспортные рынки;

- необходимость и целесообразность производства той или иной шины определяется перспективами её продажи. Объем менее 1000 штук в год считается неперспективным, поэтому зимние шины LT2 и теперь LT3 размерностью 235/85 R16 есть в линейке, а мои любимые 255/85 R16 нет. Но говорят, что маркетинговый отдел отслеживает настроения в обществе, так что если мы начнём писать и просить то он появится

- теперь в открытой продаже появилась зимняя шина LT3 в размерности 315/70 R17, которая ранее поставлялась только для ArcticTrucks, а это в переводе из метрической в дюймовую размерность почти 35″ зимняя шина. Насколько я знаю, сейчас в России не продаётся зимних шин в такой размерности, после того как сняли с производства ту самую экспедиционную Йоку в 315/75 R16

На этом повествование прерывается и продолжиться дальше уже с ледяного тестового трека White Hell, расположенного в заполярной Финляндии недалеко от Ivalo.

За возможность посетить завод и тестовый полигон огромное спасибо маркетинговому отделу Nokian Tyres

5 thoughts on “Как производятся шины Nokian Tyres во Всеволожске”